Розробка та дослідження нового методу вилучення соку з цукрових буряків із попереднім пресуванням

Цукрова галузь — важливий сектор економіки, оскільки цукор має велике економічне значення як продовольчий продукт, а також як сировина для низки галузей харчової промисловості. Збільшення ефективності цукрової галузі є одним із найактуальніших завдань агропромислового комплексу. Одним із пріоритетних напрямків розвитку машинобудування та технологій у цукровій галузі є розвиток інтенсивної технології та обладнання для пресового вилучення соку з цукрових буряків. Актуальність цієї сфери полягає в заощадженні теплових та енергетичних ресурсів та розробці малогабаритного обладнання.

За матеріалами Міжнародної конференції з питань виробництва та переробки сільськогосподарської сировини 2020 року на тему «Розробка та дослідження нового методу вилучення соку з цукрових буряків із попереднім пресуванням» («Development and research of new method for juice extracting from sugar beet with preliminary pressing»).

Згідно з існуючою технологією, сік цукрового буряка отримується в процесі дифузії шляхом екстрагування бурякової стружки водою. Процес вилучення соку з бурякової стружки є одним із найважливіших у технології виробництва цукру, оскільки він впливає на втрати жому, якість одержуваного соку і, зрештою, на вихід та якість готової продукції та ефективність роботи підприємства. Використовуваний в даний час метод дифузії пов'язаний зі значними витратами води: із кожних 100 кг стружки із дифузійного апарату виходить 120 кг бурякового соку з вмістом цукру 15%.

Крім того, для видалення води з розчину за даною технологією необхідна велика кількість теплової енергії. При нормативних показниках технологічного процесу на випарній установці необхідно випаровувати близько 100% води від маси перероблених буряків. Теоретично для випаровування 1 кг витрачається близько 1 кг пари. Таким чином, на підприємстві, яке за добу переробляє 6 тис. т буряків, необхідно випаровувати приблизно 6 тис. т води.

Перспективи розвитку цукрової галузі пов'язані зі збільшенням потужності цукрового підприємства до 9... 12 тис. т буряків на добу. У даний час на підприємствах потужністю переробки 3 тис. т буряків на добу використовуються дифузійні апарати габаритними розмірами 4 х 22 м, на підприємствах із потужністю 6 тис. т буряків на добу — 7 х 40 м, а на підприємствах із потужністю 9 тис. т на добу та більше — дифузійні апарати ще більших розмірів. Основне завдання — розробити обладнання невеликих розмірів.

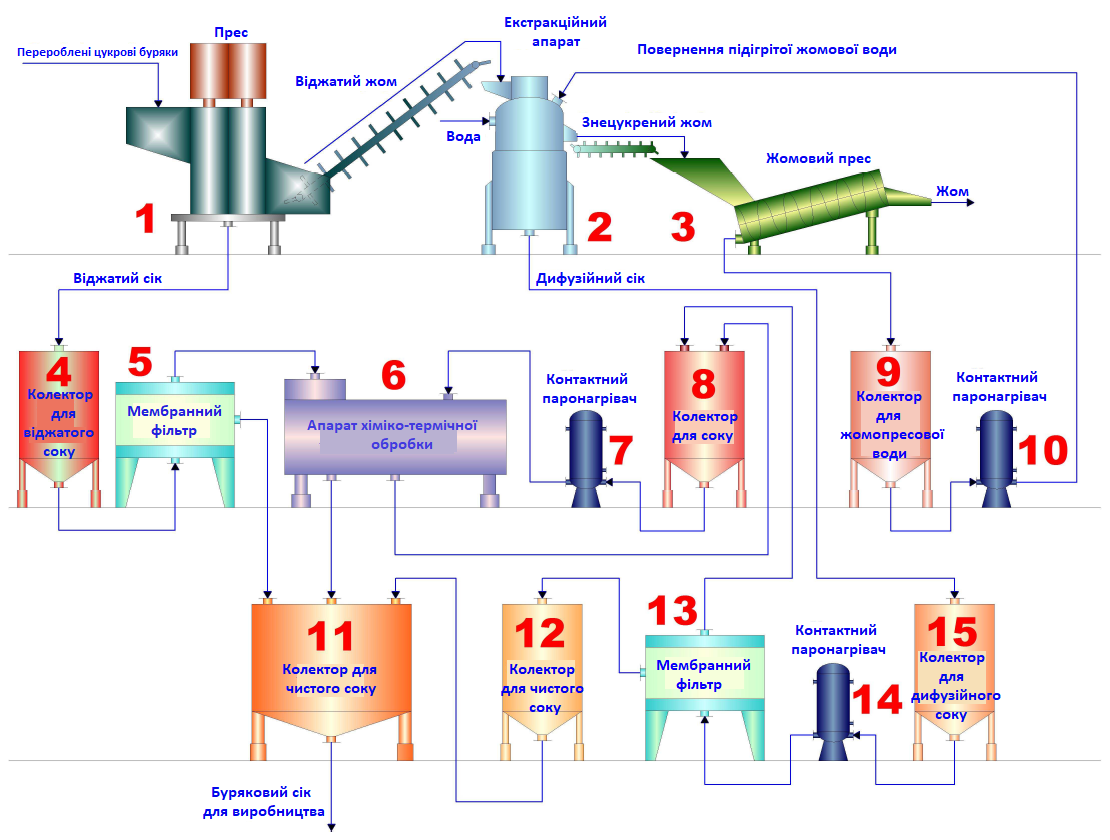

Під час використання методу пресування для вилучення соку з буряків, які містять 73% води та 17,5% сахарози, цю рідку фракцію можна відокремити за допомогою преса, а залишок у вигляді віджатого осаду можна пропустити через дифузійний апарат дуже малих розмірів, у порівнянні з класичними дифузійними апаратами. Схема застосування методу пресування для отримання бурякового соку в процесі виробництва цукру показана на Рис. 1.

Рис. 1. Схема застосування методу пресування для вилучення соку з цукрових буряків

Під час процесу дифузії в сучасних апаратах витрати води становлять 100% маси буряків, тобто для підприємства потужністю переробки 6 тис. т буряків на добу витрати води також становлять 6 тис. т. Теоретично завдяки використанню методу пресування витрати води можна зменшити на 70-75%.

Матеріали та методи

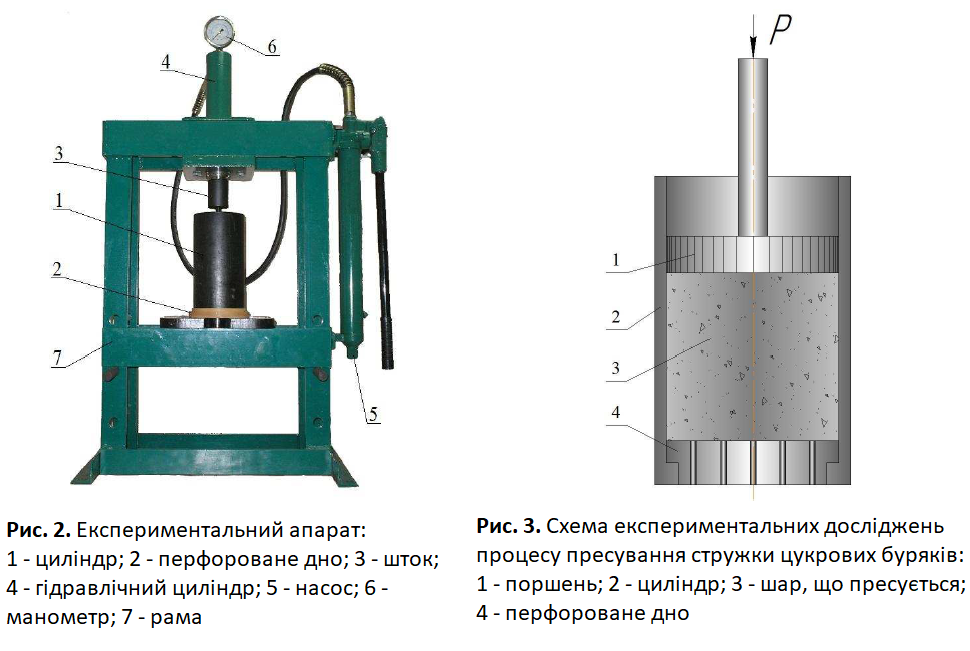

Процес пресування подрібненої стружки цукрових буряків досліджувався в експериментальному апараті, показаному на Рис. 2.

Робочий циліндр (Рис. 3) оснащений проміжною пластиною з отворами внизу, які забезпечують витікання рідини під час пресування. Пластина оснащена шпильками з трьома фіксованими положеннями на різній висоті, що дозволяє встановлювати робочі циліндри різної висоти для зміни товщини шару пресованого продукту.

Перфороване дно (2) знімається для полегшення його чищення або заміни. Таким чином, при необхідності можна встановити дно різної висоти та з різним діаметром отворів для зміни умов експерименту.

Зверху на перфороване дно (2) всередині циліндра (1) укладається металева сітка. Вона дозволяє відокремити потік бурякового соку від частинок подрібненого продукту, що пресується. Усі компоненти експериментального апарату встановлені на рамі (7). Апарат також обладнаний манометром (6) для контролю тиску пресування.

Досліджуваний продукт (бурякова стружка) завантажується в циліндр на сітку і стискається зверху поршнем. Рідина, що витікає під час зневоднення, збирається в контейнер, встановлений під пластиною.

Перероблені цукрові буряки завантажувалися в робочий циліндр (Рис. 3). Під час експериментів змінювався тиск пресування, температура попередньої обробки сировини, а також ступінь подрібнення. Тиск пресування визначався за манометром. Висота шару визначалася положенням штока гідравлічного циліндра щодо рами. Кожен експеримент повторювався 3 рази, в результаті визначалося середнє значення. Кількість отриманого соку вимірювалася мірною чашкою. Після кожного експерименту вологість отриманого жому визначалася шляхом його висушування до постійної маси.

Результати та обговорення

Після ознайомлення з літературними даними було встановлено, що найважливішими факторами, що впливають на процес пресування бурякової стружки, є тиск пресування, тривалість витримки продукту під цим тиском, а також температура пресованого матеріалу.

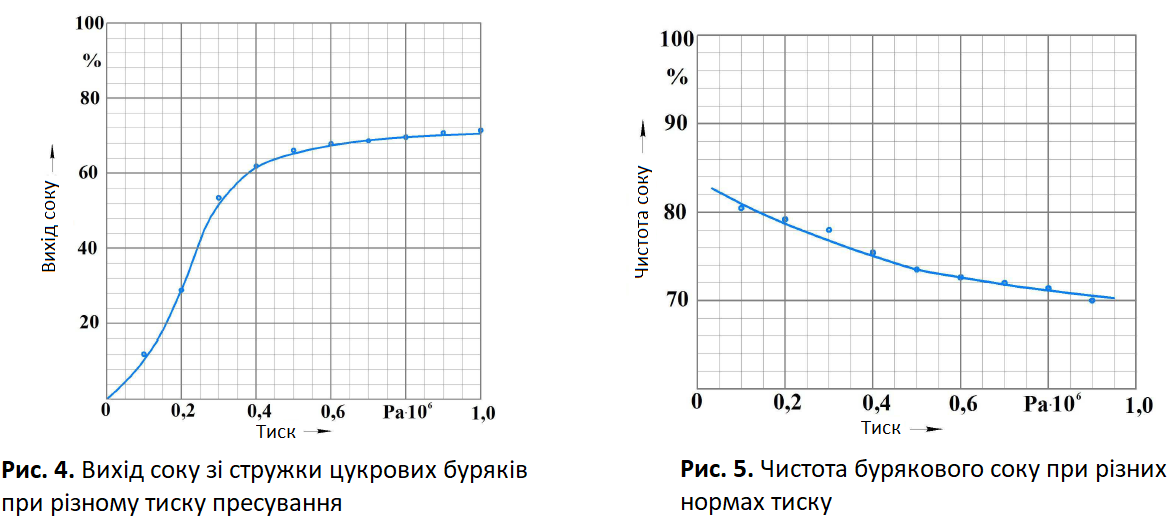

Основним завданням першого експерименту було визначити оптимальний тиск пресування. Для цього використовувалася бурякова стружка у формі пластинок товщиною 2 мм без попередньої термічної обробки. Тиск пресування змінювався в діапазоні від 0,1 до 1,0 МПа, збільшуючись на 0,1 МПа. Результати дослідження представлені на Рис. 4.

У цьому випадку вихід соку становив не більше 60%, а його чистота (Рис. 5) була значно нижчою за чистоту дифузійного соку, отриманого на переробному підприємстві, через високий вміст пектину та білкових речовин у віджатому соку. Як показано на Рис. 4, різке збільшення виходу соку спостерігається тоді, коли тиск пресування знаходиться в діапазоні від 0,25 до 0,35 МПа, при цьому кількість виділеного соку досягає максимального значення. Подальше збільшення тиску в діапазоні 0,35-1,0 МПа вимагає збільшення питомого споживання енергії через значне ущільнення шару пресованого матеріалу, що перешкоджає виходу соку (виділенню), при цьому кількість виділеної рідини поступово зменшується.

У зв'язку з цим можна зробити висновок, що перед процесом пресування необхідна попередня підготовка бурякової стружки для збільшення чистоти та кількості виділеного з неї соку.

Після ознайомлення з літературними даними скальпінг та ферментативна обробка були обрані як напрямки інтенсифікації попередньої підготовки бурякової стружки до процесу пресування.

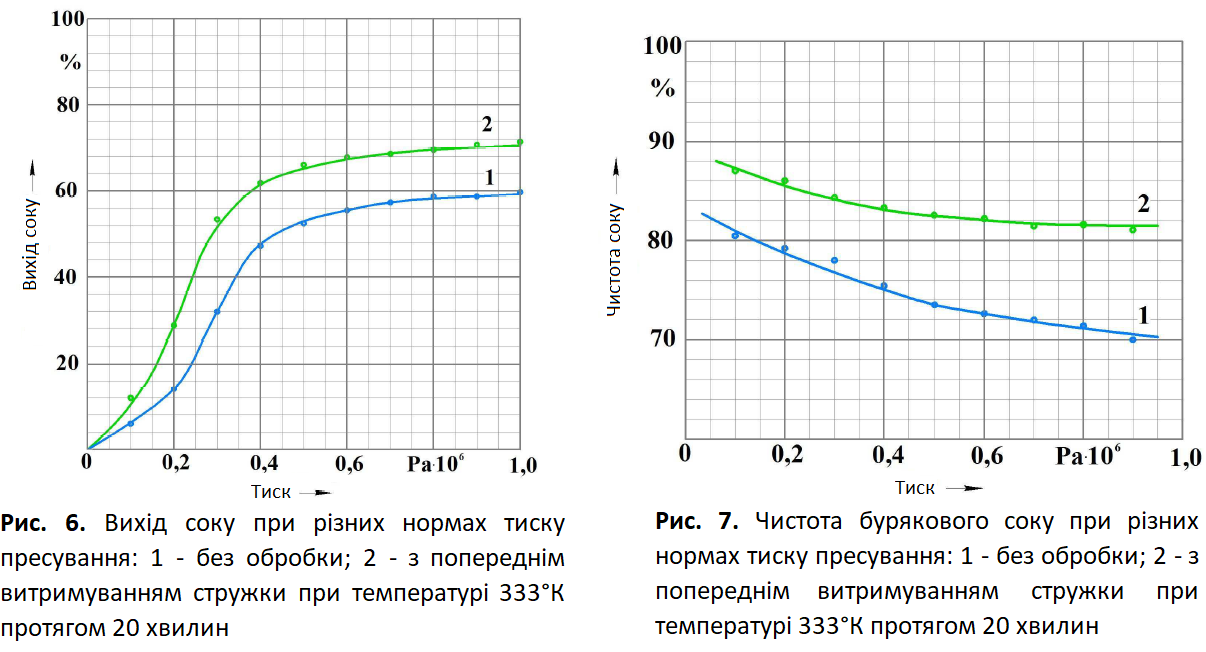

Іншим завданням було визначити вплив температури попередньої обробки бурякової стружки на параметри процесу пресування. У цьому випадку подрібнений цукровий буряк попередньо витримувався протягом 20 хв при температурі 333°К, після чого поміщався в циліндр експериментального апарату. Із подальшим збільшенням температури, незважаючи на збільшення виходу соку, його чистота виявилася гіршою через процес денатурації.

Як видно з наведених на Рис. 5 співвідношень, скальпінг дозволяє збільшити вихід соку до 70%, а його чистоту до 84-87% (Рис. 6).

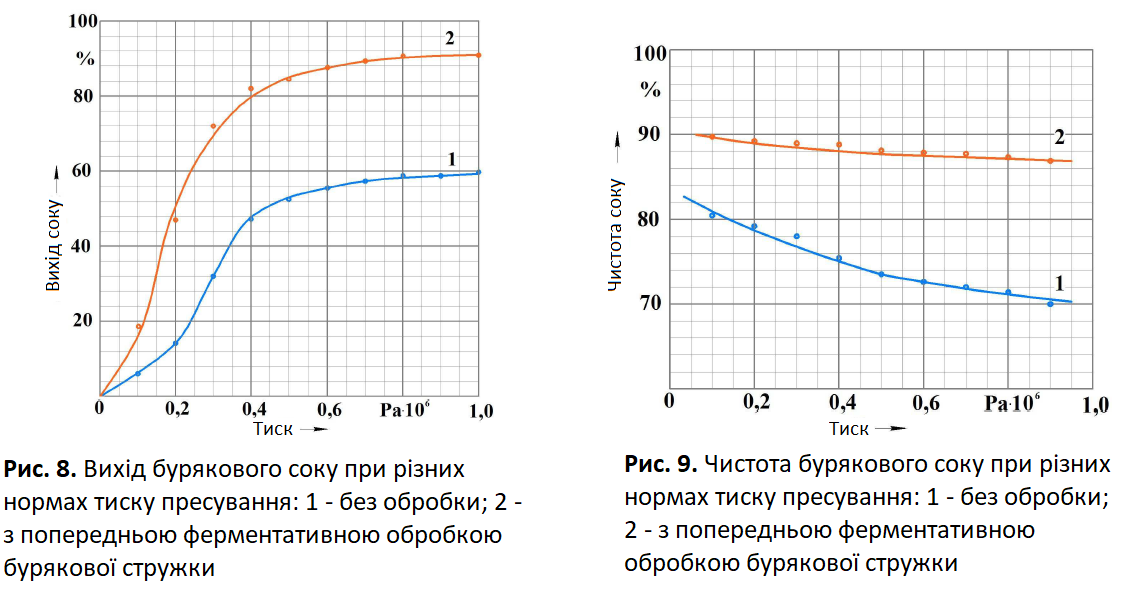

Проведені експерименти показали, що у разі додаткової обробки стружки ферментними розчинами Visco-Star вихід соку збільшується до 80%, а його чистота — до 88...89% (Рис. 8, 9). Розроблено наступний режим ферментативної обробки: тривалість обробки — 20 хв, температура — 333°К, масова частка ферменту в розчині — 5%.

Метою наступного експерименту було дослідити природу впливу товщини шару бурякової стружки, що пресується, на інтенсивність виходу соку (вихід, виробництво) при оптимальному тиску 0,3 МПа (Рис. 10). Із графіків видно, що зі зменшенням товщини шару вихід соку та швидкість його витікання збільшуються, а збільшення товщини шару призводить до збільшення довжини пористих каналів зі звивистою формою всередині пресованої маси буряка, що перешкоджає відтоку соку.

Для визначення залежності зміни вологості пресованого жому цукрових буряків від тиску пресування була побудована крива стиснення (Рис. 11). На початку експерименту до 0,5 МПа спостерігалося інтенсивне ущільнення бурякової стружки, що відповідало максимальному виходу соку. При ще більшому ущільненні в діапазоні тиску від 0,5 до 1,0 МПа пресована маса сильно спресовується, а питоме споживання енергії для виділення соку значно зростає.

Висновки

Експериментальні дослідження виявили кінетичні закони процесу пресового добування соку з цукрових буряків, показавши перспективи його застосування у виробництві.

Чистота соку, отриманого цим методом, виявилася гіршою за чистоту дифузійного соку, отриманого в реальному виробничому процесі, через вищий вміст пектину та білкових речовин у віджатому соку. Це пояснюється різницею в механізмах отримання віджатого та дифузійного соку.

Під час утворення дифузійного соку розчинні речовини, переважно цукри, перетворюються на воду. У цьому випадку якість соку залежить головним чином від розчинності цукрів та інших речовин у воді та ступеня їх проникнення через протоплазму клітин цукрового буряка.

За методом пресування, під впливом тиском клітини цукрового буряка випадковим чином деформуються, ламаються та подрібнюються. У цьому випадку досягається руйнування оболонок вакуолей, яке відрізняється від дифузійного методу. Усі речовини, що містяться в соку, виявляються в отриманому віджатому соку, що, звичайно, знижує його якість та підтверджується проведеними експериментами.

У зв'язку з цим можна припустити, що поліпшення якості соку, отриманого методом пресування, можливе або під час його попередньої обробки, або при подальшому очищенні.

Згідно з проведеними дослідженнями можна зробити висновок, що одним із найпростіших та найефективніших способів поліпшення якості віджатого соку є його попередня обробка, яка зменшує вміст пектину та білка, а також сприяє максимальному виходу соку (виділенню). Враховуючи результати експериментів, можна припустити, що витримування стружки цукрового буряка перед пресуванням протягом 20 хвилин при температурі 333°K дозволяє отримати до 70% соку з чистотою 87%, а обробка ферментним препаратом дає до 85% соку з чистотою 89% з одночасним зниженням його в'язкості на 20...30%.